乐凯德陶瓷为您说工业陶瓷的3种成型方式

随着科技的不断发展与进步,性能优越的氧化锆陶瓷、氧化铝陶瓷等工业陶瓷已经被广泛的运用在各个领域,那么工业陶瓷是如何成型的呢?下面就由科众陶瓷厂家来大家介绍下工业陶瓷的3种成型方式。

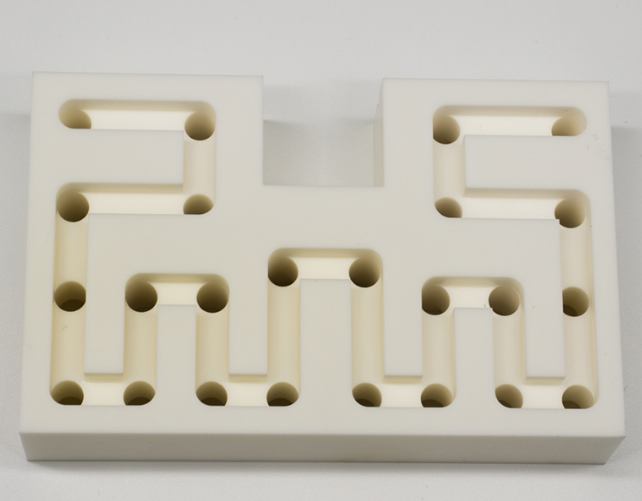

1.工业陶瓷的等静压成型方式

“等静压成型”是在传统干压成型基础上发展起来的特种成型方法!它利用流体传递压力,从各个方向均匀地向弹性模具内的粉体施加压力由于流体内部压力的一致性,粉体在各个方向承受的压力都一样,因此能避免坯体内密度的差别。

等静压成型有“湿袋氏等静压”和“干袋式等静压”之分

湿袋式等静压:可以成型形状较为复杂的制品,但只能间歇作业。

干袋式等静压:可以实现自动化连续作业,但只能成型截面为方形、圆形、管状等简单形状的制品。

等静压成型可以获得均匀致密的坯体,陶瓷烧结收缩较小且各个方向均匀收缩,但设备较为复杂、昂贵,生产效率也不高,只适合生产特殊要求的材料。

2.

工业陶瓷注射成型的方式

注射成型工艺是一种将“聚合物注射成型”和“陶瓷制备”结合发展起来的一种异型陶瓷成型工艺。

注射成型工艺流程:粉末研磨 → 注射喂料制备 → 注射喂料 → 脱脂 → 烧结

通过将注射用的载体物料(一般用有机载体物料)和陶瓷粉末混合一起进行混炼、干燥、造粒等操作,就可以形成具备一定性能和符合使用要求的注射用喂料。接着通过升温使喂料产生较好的流动性,再在一定压力下用注射成型机将喂料注射到模具的型腔中制成毛坯,冷却固化的成型体在一定的温度下进行脱脂,去除毛坯中的有机物再烧结后就能得到产品。

3.

工业陶瓷压成型的方式

“干压成型”采用压力将陶瓷粉料压制成一定形状的坯体。其实是在外力作用下,将粉体颗粒在模具内相互靠近,并借内摩擦力牢固地结合起来,保持一定的形状。干压生坯中主要的缺陷为层裂,这是由于粉料之间的内摩擦以及粉料与模具壁之间的摩擦,造成坯体内部的压力损失。

干压成型优点:是坯体尺寸准确,操作简单,便于实现机械化作业;干压生坯中水分和结合剂含量较少,干燥和烧成收缩较小。它主要用来成型简单形状的制品,且长径比要小。模具磨损造成的生产成本增高是干压成型的不足之处。